Projekt pilotażowy firmy Petting

SHT już jakiś czas temu informowało o rozwiązaniu Rendemix. Po około dziesięciu latach warto przyjrzeć się doświadczeniom zdobytym podczas jego stosowania. W tym czasie browar Schönram w Petting w Górnej Bawarii zoptymalizował całą hydrauliczną integrację poszczególnych stacji za pomocą technologii wieloportowego zaworu mieszającego Rendemix, który reguluje temperaturę przepływu piwa i surowego piwa przy minimalnym zużyciu energii i kieruje je do poszczególnych jednostek produkcyjnych.

SHT już jakiś czas temu informowało o rozwiązaniu Rendemix. Po około dziesięciu latach warto przyjrzeć się doświadczeniom zdobytym podczas jego stosowania. W tym czasie browar Schönram w Petting w Górnej Bawarii zoptymalizował całą hydrauliczną integrację poszczególnych stacji za pomocą technologii wieloportowego zaworu mieszającego Rendemix, który reguluje temperaturę przepływu piwa i surowego piwa przy minimalnym zużyciu energii i kieruje je do poszczególnych jednostek produkcyjnych.

Renowacja wewnętrznej logistyki browaru była trzecim etapem generalnego remontu. Rozpoczął się on wiele lat temu od zastosowania gazu ziemnego zamiast oleju opałowego, kiedy to browar doprowadził gazociąg z sieci zewnętrznej do kompleksu budynków. Następnie całkowicie przekształcono zasilanie grzewcze na odzysk ciepła odpadowego z poszczególnych instalacji produkcji pośredniej. Wreszcie, w 2015 r. browar zlecił specjalistycznej firmie Lorenz Mayer optymalizację obwodów hydraulicznych.

Wymagania energetyczne i koszty

Optymalizacja hydrauliczna i ceny paliw: Ile kosztuje gaz ziemny? Hurtownicy zazwyczaj dzielą swoją ofertę na trzy taryfy: Klienci domowi z rocznym zużyciem poniżej 100 000 kWh, klienci komercyjni (gaz komercyjny) powyżej 100 000 kWh do około 1,5 miliona kWh i gaz przemysłowy dla klientów z zakupem powyżej poziomu komercyjnego. Limity te nie są stałe i dopuszczają odchylenia. Trzecią grupą nie są zasadniczo energochłonne przedsiębiorstwa przemysłowe w kontekście obowiązkowego ustalania cen CO2 dla tych producentów. Producenci są uważani za energochłonnych, jeśli zakupy ropy lub gazu stanowią ponad 15% wartości dodanej brutto (przemysł porcelanowy i szklarski, papierniczy, chemiczny, części przemysłu metalowego, przemysł naftowy). Wartość dodana brutto obejmuje wartość dodaną lub dochód wygenerowany w firmie poprzez przetwarzanie (zakupionych) produktów pośrednich. Z definicji państwo przyznaje przedsiębiorstwom energochłonnym pewną ilość emisji, na przykład poprzez bezpłatne certyfikaty, ale opłata za emisję CO2 jest naliczana za emisję powyżej tej kwoty. Ma to na celu zachęcenie firm do zmniejszenia energochłonności procesów produkcyjnych.

Bohaterowie remontu hydraulicznego (od prawej): Właściciel browaru Alfred Oberlindober, inżynier zakładu Lorenz Mayer, Sascha Unterrainer.

Ciepło odpadowe przepływa do 10-metrowego zbiornika o pojemności 85 000 litrów. Z tyłu zbiornika znajduje się sześć przyłączy, przez które dostawcy ciepła odpadowego dostarczają ciepło o różnych temperaturach. System sterowania umożliwia ustawienie kursu, że tak powiem, w zależności od zapotrzebowania lub ilości i, na przykład, napełnienie przyłącza wody o temperaturze 40 stopni wodą o temperaturze 50 stopni, jeśli wymaga tego sytuacja.

Większość browarów korzysta z gazu przemysłowego, ponieważ 100 000 hektolitrów lub więcej rocznie można fermentować tylko przy wysokim zużyciu energii elektrycznej i paliwa. Jest to kosztowne. Nawet (jeszcze) bez opłaty za emisję CO2, działania optymalizacyjne się opłacają. W ciągu ostatnich siedmiu lat cena gazu dla odbiorców przemysłowych w Niemczech podwoiła się z 2,7 centa za 1 kWh do obecnych 5,44 centa (Schönram Brewery 2024/2025), a do lipca 2022 r. wzrosła czterokrotnie. Koszty gazu na 1 euro obrotu wzrosły średnio we wszystkich produktach z około 4,1 centa do 16,2 centa. Innymi słowy, gaz ziemny stanowił około 16 procent ceny sprzedaży (co było zauważalne przy kasie w supermarketach). Chociaż taryfy hurtowe ponownie znormalizowały się do poziomu poniżej 30 euro/MWh od początku 2023 r., firma taka jak prywatny browar Landbrauerei Schönram w Petting w Górnej Bawarii, rzut kamieniem od granicy z Austrią, która produkuje 120 000 hektolitrów Schönramer Hell, Pils, Dunkel i Weiße rocznie, może osiągnąć ten wolumen tylko przy zakupie 3,5 miliona kWh energii. W zależności od sytuacji kosztowej na rynku energii elektrycznej i gazu, daje to 200 000 euro rocznie. Oszczędność na poziomie 10 procent, na przykład dzięki zoptymalizowanej hydraulice w samym łańcuchu procesowym, pozwala już zaoszczędzić 20 000 euro. I to każdego roku. Po dziesięciu latach jest już "zysk" w wysokości 200 000 euro, bez żadnych dalszych interwencji. Planista i inżynier instalacji Schönram, Lorenz Mayer, właściciel firmy HVAC o tej samej nazwie w Petting, wykorzystał takie liczby, aby przekonać zespół zarządzający kierowany przez właściciela Alfreda Oberlindobera i Saschę Unterrainera do modernizacji sieci transportu płynów dla technologii procesowej w 2015 roku. Dziś, od sierpnia 2024 r., dowodem na to są rachunki za energię. Chociaż Sascha Unterrainer nie chce przypisywać sukcesu wynoszącego znacznie ponad 10 procent wyłącznie nowej hydraulice z zasadą mieszania wielokierunkowego Rendemix firmy Baunach z Hückelhoven, ponieważ niektóre przestarzałe komponenty, takie jak pompy o niskiej wydajności, zostały również wymienione i podjęto dalsze interwencje w związku z remontem hydrauliki, zoptymalizowane kierowanie płynów jest z pewnością największym wkładem.

Każdy z kotłów parowych zasilanych gazem ziemnym ma moc 1 MW.

Wymiennik ciepła z rurką wirową (Spirax Sarco) do generowania maksymalnej temperatury w zbiorniku buforowym. Rurki wirowe zintegrowane z wiązką rurek umożliwiają wysoki rozrzut. Najwyższa temperatura jest dostarczana przez opary z systemu odzyskiwania kondensatu.

Przepływ 1 i przepływ 2 biegną z cylindra buforowego przez całą operację. Przepływ 1 dla temperatur do 80 °C nie jest jednak używany regularnie. Przepływ 2 zapewnia niską temperaturę ok. 50-55 °C.

Lepiej niż ręcznie

Firma SHT prezentowała już proces Rendemix w poprzednich wydaniach, ale 10-letnie doświadczenie Pettinger Bierkocher w procesie Hückelhoven zachęciło ich do ponownego przyjrzenia się instalacji na miejscu i być może uzyskania potwierdzenia, że nie zawsze muszą to być szeroko zakrojone, kosztowne działania renowacyjne z przejściem na odnawialne źródła energii w celu zmniejszenia obciążenia dla środowiska. I że równoważenie hydrauliczne wymagane przez GEG i wytyczne KfW dotyczące dotacji może opierać się na gotowym produkcie, który zarówno upraszcza, jak i przewyższa wszelkie ręczne próby dostosowania dokładnych przepływów energii pod względem wydajności. Dokładne słowo kluczowe: Powszechnie wiadomo, że efektywność prowadzi do wystarczalności, do częściowej rezygnacji. Jest to już bardzo korzystne dla ochrony klimatu. Dlatego powinniśmy zacząć od tego, jeśli z jakiegokolwiek powodu nie można zrealizować dużego rozwiązania. Początki Rendemix leżą w szeregowym połączeniu obiegu wysoko- i niskotemperaturowego. Na przykład ogrzewanie podłogowe na parterze wykorzystuje przepływ powrotny z grzejników w pokoju dziecięcym i sypialni na pierwszym piętrze jako przepływ, w wyniku czego w zasadzie tylko połowa wody grzewczej jest podgrzewana i musi krążyć. Ze względu na różne ilości wody na dole i na górze domu, większość konstruktorów systemów przełączała i nadal przełącza się na dwa obwody, co między innymi powoduje zwiększone zużycie energii. Twórca opatentowanego wówczas procesu, Hans-Georg Baunach, studiował elektrotechnikę na TH Aachen, więc wie co nieco o prądach. Gdzieś w okolicach tysiąclecia przekonwertował wolty i ampery na rozmiary i jednostki hydrauliczne, a następnie uformował i połączył swój pomysł na mocniejszą hydraulikę z komponentami technologii sterowania, aby stworzyć inteligentny wieloportowy zawór mieszający.

Schönram przechodzi na nowoczesne generatory sprężonego powietrza (na pierwszym planie). Urządzenia dostarczają około 3 metrów sześciennych na minutę. Sprężarki śrubowe zasilają sterylny obszar powietrzny, wytwarzają powietrze procesowe do automatyzacji, do przełączania zaworów i nie tylko.

Zasada Baunacha - na zdjęciu mieszalniki bez obudowy - ma na celu osiągnięcie rozwarstwienia z wysoką deltą T między zimnym i gorącym w zbiorniku magazynowym oraz utrzymanie wysokich temperatur tak długo, jak to możliwe, poprzez preferencyjne wykorzystanie ilości wody ze środka zbiornika buforowego i wstrzykiwanie wysokiej jakości gorącej energii tylko kropla po kropli.

Ponowne podgrzewanie jest zminimalizowane

Rozwiązanie jednoobwodowe pozwala zaoszczędzić znaczną ilość energii. Ale to nie wszystko. Mieszalnik wielodrogowy umożliwia stabilne warstwowanie zawartości zbiornika buforowego w zależności od temperatury, ze strefą zimną na dole, strefą ciepłą w środku i strefą gorącą na górze. Jeśli, na przykład, temperatura ciepła jest wystarczająca do spełnienia pożądanych wymagań, górna strefa gorąca nie musi być dostępna. Jeśli natomiast konieczny jest dostęp do strefy gorącej, zamiast zimnej dodawana jest ciepła. Oznacza to, że ciepły strumień powrotny z jednego odbiornika jest zawsze wykorzystywany do zasilania drugiego odbiornika zimnym strumieniem powrotnym. Ciepły strumień powrotny od pierwszego odbiorcy nie kończy się już w środku bufora, ale jako podgrzany strumień powrotny od drugiego odbiorcy na dnie zbiornika, dzięki czemu nie ma to wpływu na stratyfikację. Pozostaje to stabilne, a zmagazynowana cenna egzergia jest w dużej mierze zachowana. A zatem duża delta T w cylindrze. Generator ciepła musi dogrzewać się znacznie rzadziej.

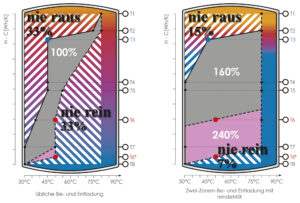

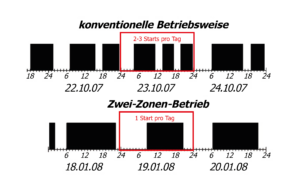

We wcześniejszej prezentacji Hans-Georg Baunach wyjaśnił zalety utrzymywania wysokiego rozrzutu na prostym przykładzie: "Wyobraź sobie, że masz dobrze uwarstwiony zbiornik magazynowy z gorącą wodą o temperaturze 80°C na górze i zimną wodą o temperaturze 30°C na dole. Jeśli teraz całkowicie ją wymieszasz, wszędzie będziesz mieć 55°C. Nie straciłeś ciepła, ale stratyfikacja została zniszczona. Generator ciepła musi się uruchomić. Nie dlatego, że zasobnik jest pusty, ale dlatego, że nie ma już ciepłej wody. Jeśli kocioł musi się uruchomić, mimo że zasobnik nie jest pusty, bufor nie będzie w stanie spełnić jednego ze swoich zadań, jakim jest ochrona generatora ciepła przed zbyt częstymi uruchomieniami i zatrzymaniami. Z typowymi konsekwencjami w postaci wysokiego zużycia i zwiększonych strat rozruchowych, a tym samym bezużytecznego marnowania energii". Z drugiej strony, myślenie stojące za Rendemix jest następujące: Zachowuje wysokie stopnie. Nie wpływając na temperaturę ładowania, zwiększa to wydajność kotła w trybie dynamicznego ładowania i rozładowywania nawet o 160 procent, jak wykazał test przeprowadzony przez Uniwersytet Nauk Stosowanych w Biberach.

Długoterminowy test na Uniwersytecie Nauk Stosowanych w Biberach: ładowanie i rozładowywanie bufora zgodnie z zasadą dwustrefową. Pojemność magazynowania wzrasta o 160 procent w trybie dwustrefowym, a kocioł musi dogrzewać się znacznie rzadziej.

Wydajność systemu zamiast wydajności kotła

Rozdzielacz główny z mikserem wielodrożnym

Lorenz Meyer zdał sobie sprawę z różnych zalet zasady Baunacha w Schönram. Przeczytał o niej wiele lat temu w SHT, przestudiował ją bardziej szczegółowo, wypróbował technologię i od tamtej pory jest jej wierny. Praktycznie nie przetwarza już zamówień bez tego wielokierunkowego bloku. "Twierdzę, że jeśli wyposażę domy dwurodzinne w stacje Baunach i zbiorniki buforowe, prowadzi to do oszczędności energii od 30 do więcej procent. Oczywiście wszystko przed i za stacją Baunach musi być prawidłowe, aż po integrację rur z zasobnikiem buforowym, która bardzo często jest nieprawidłowa lub nieefektywna. Zasobnik jest najważniejszym ogniwem systemu grzewczego. Producenci kotłów obiecują sprawność na poziomie 92 i 93 procent. Nie ma to dla mnie większego znaczenia, jeśli system nie jest zoptymalizowany. Jestem przekonany, że wiele, a nawet większość systemów grzewczych osiąga maksymalną sprawność systemu na poziomie 75% i nie więcej. Dzieje się tak częściowo dlatego, że w zbiorniku panują wysokie temperatury, a generator energii musi stale reagować i ponownie się nagrzewać". Dla niektórych kolegów i dla klienta końcowego generator energii jest faktycznym systemem grzewczym. Co nie jest prawdą. Klienci są przekonani, że ich inwestycja ma sprawność na poziomie 92 i 93 procent. "Brakuje im jednak jakiegokolwiek wskaźnika do oceny wydajności. Akceptują oświadczenie i nie wiedzą, że ich dostawy ciepła mogą być co najmniej o 20 procent bardziej ekonomiczne. Taka jest rzeczywistość". W wielu przypadkach chodzi o sprzedaż, o zarabianie pieniędzy. Obawiają się, że nie otrzymają kontraktu z powodu nieco droższego mieszacza Baunach. "Koledzy mają trudności z promowaniem efektywności. Sytuacja wygląda następująco: Kiedy wyjaśniam zasadę działania na spotkaniu lub w rozmowie, są absolutnie zachwyceni. Kiedy następnie prosi się ich o instalację, są zaniepokojeni dodatkowymi kosztami. Obawiają się utraty kontraktu i rezygnacji z przyrostu wydajności, rezygnując z właściwej technologii pomiędzy generatorem energii, magazynem buforowym i odbiorcą energii. Dzięki zasadzie Rendemix byliby w zupełnie innej lidze, jeśli chodzi o oszczędzanie energii".

Porównanie liczby cykli w trybie dwustrefowym i konwencjonalnym

Przepływ piwa

Słód uzyskany z jęczmienia lub pszenicy (ziarno, które zostało skiełkowane) jest mielony, kruszony i umieszczany w kadzi zaciernej wraz z wodą. Zazwyczaj mieści się w nim kilka tysięcy

litrów. Mistrz piwowarski podgrzewa ten zacier. Podczas tego procesu enzymy przekształcają skrobię z ziaren słodu w cukier słodowy. Następnym krokiem jest gotowanie zacieru i chmielu przez kilka godzin w kotle warzelnym o kształcie kopuły, znanym również jako kocioł warzelny. To właśnie tutaj chmiel, roślina pnąca, uwalnia swoje gorzkie substancje i nadaje piwu typowy gorzki smak. Następnie partia trafia do pomieszczenia fermentacyjnego. W Landbrauerei Schrönam fermentacja odbywa się przez dziesięć dni w otwartych pojemnikach. Dodatek drożdży przekształca cukier w alkohol i CO2. Na koniec browar Schönram przechowuje surowe piwo w poziomych pojemnikach. Poziomych, ponieważ pewne pożądane reakcje zachodzą naprzeciwko nich, co ma związek ze specjalnymi warunkami ciśnieniowymi w brzuchu poziomych zbiorników magazynowych. Po końcowej fermentacji w tych zbiornikach następuje filtracja w celu usunięcia drożdży i czasami szkodliwych substancji. Po filtracji piwo pozostaje przez stosunkowo krótki czas w pionowych zbiornikach ciśnieniowych (trzy na zdjęciu) o ciśnieniu początkowym około 1,5 bara. Stamtąd piwo rozlewane jest do butelek lub beczek.

Wpływ poprzez sprzedaż hurtową

Pettinger jest przekonany, że handel hurtowy również ma wpływ na tę historię. "Zarządzają oni wyspecjalizowanymi instalatorami, dostarczają im materiały, czasem plany i projekty. Baunach nie jest na tej ścieżce. Klient musiałby z własnej inicjatywy powiedzieć: stop, nie chcę materiału, chcę stację mieszającą, zainstaluję ją według własnego planu. Ale bardzo niewielu ludzi idzie tak daleko". W browarze Rendemix jest podłączony do praktycznie każdego obwodu grzewczego i każdego zbiornika dla niskich i wysokich temperatur. Główny zbiornik wody procesowej ma pojemność 85 000 litrów. Stoi na wysokości dziesięciu metrów w jednej z hal i zbiera energię z wielu różnych źródeł: z generatora ciepła, z wymienników ciepła do odzyskiwania ciepła z procesów, z przepływu powrotnego z obiegów grzewczych, ciepła procesowego z wytwarzania pary, ciepła odpadowego z wytwarzania sprężonego powietrza. Ciepło kondensacji z systemów chłodniczych do chłodzenia piwa również przepływa do dużego zbiornika. "Nasz browar stara się nie marnować ani jednej kilowatogodziny. Zainstalowaliśmy dużą liczbę wymienników ciepła do odzyskiwania ciepła. W przeszłości część z nich wydmuchiwaliśmy przez dach. Obecnie już tego nie robimy. Całe ciepło pozostaje w procesie" - mówi Sascha Unterrainer. "Nie ma też ani jednego separatora hydraulicznego, który mieszałby i dewaluował egzergię z anergią. Grupy konsumentów czerpią swoje wymagania z niskich strat ciśnienia w rurach. Ponadto w cylindrze buforowym wytwarzana jest niewielka wyporność termiczna przez gorącą i chłodną wodę. Wykorzystujemy tę wyporność, aby woda niemal dobrowolnie przepływała do grup odbiorców. Nie potrzebujemy pojedynczej pompy przepływowej".

Schönramer produkuje 120 000 hektolitrów rocznie.

Niska temperatura tam, gdzie to możliwe

Amoniakalny system chłodzenia piwa i półproduktów ma moc ciepła odpadowego od 80 do 220 kW i temperaturę zasilania od 33 do 39 °C. To sprawia, że jest to generator niskotemperaturowy. To sprawia, że jest to generator niskotemperaturowy, dlatego wiele odbiorników w kompleksie budynków zaprojektowano z myślą o niskich temperaturach. Stąd ogrzewanie podłogowe, bardzo duże grzejniki, promiennikowe panele sufitowe i aktywacja rdzenia betonowego. Oczywiście wymagane są również wysokie temperatury. Na przykład 65°C dla ciepłej wody użytkowej o temperaturze 60°C. Za to również odpowiada mieszalnik Baunach. Temperatura 85°C przechowywana w zbiorniku buforowym na szczycie kopuły pochodzi z kotłowni. Dostarcza ona około 90°C, a sprężarki powietrza od 50 do 55°C. Stefan Unterrainer, odpowiedzialny za operacje, podkreśla raz jeszcze: "Odpady z naszych dostaw w wysokości około 3,5 miliona kWh, tj. z odzysku ciepła, są wykorzystywane do pełnego zaopatrzenia odbiorców wody grzewczej w kompleksie budynków. Również do przygotowania ciepłej wody". 20 lat temu działało wiele kotłów olejowych. Eliminując je, modernizując procesy i dostawy ciepła na lata przed optymalizacją hydrauliczną i własnym gazociągiem, prywatny browar z 1780 r. regularnie plasował się w pierwszej piątce w porównaniu energetycznym na poziomie krajowym. Porównanie to dotyczy wydajności produkcji. Chodzi o to, ile energii zużywa się do uwarzenia jednego hektolitra piwa. Ciepło o 50 kWh i energia elektryczna o 15 kWh przy produkcji 100 000 hektolitrów. Ponieważ Schönram rozwija się, firma ze 120 000 hektolitrów przeniosła się teraz do przedziału od 100 000 do 500 000 hektolitrów. Firma nadal ma trudności z osiągnięciem czołowej pozycji. "Po prostu dlatego, że konkurenci posiadający na przykład 400 000 hektolitrów mogą sobie pozwolić na jeszcze nowocześniejsze maszyny", przyznaje Sascha Unterrainer. Niemniej jednak firma zamierza coś z tym zrobić i w przyszłym roku zastosować między innymi pompy ciepła. Oczywiście pompy ciepła, systemy kontroli temperatury rdzenia betonowego i systemy ogrzewania podłogowego muszą być również zrównoważone hydraulicznie - a dla Lorenz Mayer jest to kwestia oczywista, wykorzystująca zasadę mieszalnika wieloportowego.