Projet pilote de Petting

SHT a déjà parlé de la solution Rendemix il y a quelque temps. Après une dizaine d'années, il vaut la peine de jeter un coup d'œil sur les expériences faites dans le cadre de son utilisation. À l'époque, la brasserie Schönram à Petting en Haute-Bavière a optimisé l'ensemble de l'intégration hydraulique des différentes stations avec la technique de vannes mélangeuses multivoies Rendemix, qui tempère les flux de brassage et de bière brute avec une dépense d'énergie minimale et les dirige vers les différentes unités de fabrication.

SHT a déjà parlé de la solution Rendemix il y a quelque temps. Après une dizaine d'années, il vaut la peine de jeter un coup d'œil sur les expériences faites dans le cadre de son utilisation. À l'époque, la brasserie Schönram à Petting en Haute-Bavière a optimisé l'ensemble de l'intégration hydraulique des différentes stations avec la technique de vannes mélangeuses multivoies Rendemix, qui tempère les flux de brassage et de bière brute avec une dépense d'énergie minimale et les dirige vers les différentes unités de fabrication.

L'assainissement de la logistique interne de la brasserie était la troisième étape d'une rénovation générale. Celle-ci a débuté il y a de nombreuses années avec du gaz naturel au lieu du mazout, la brasserie ayant fait poser une conduite de gaz naturel depuis le réseau situé à l'écart jusqu'au complexe de bâtiments. En 2015, elle a enfin chargé l'entreprise experte Lorenz Mayer d'optimiser les circuits hydrauliques.

Besoins et coûts énergétiques

Optimisation hydraulique et prix des combustibles : Combien coûte le gaz naturel ? Le commerce de gros subdivise généralement son offre en trois tarifs : Les clients résidentiels dont la consommation annuelle est inférieure à 100 000 kWh, les clients professionnels (gaz professionnel) dont la consommation est supérieure à 100 000 kWh et inférieure ou égale à environ 1,5 million de kWh et le gaz industriel pour les clients dont l'approvisionnement est supérieur au niveau professionnel. Les limites mentionnées ne sont pas figées, elles permettent des écarts. Le troisième groupe n'est pas en principe constitué d'entreprises industrielles grandes consommatrices d'énergie dans le contexte de la tarification obligatoire du CO2 pour ces producteurs. Les producteurs sont considérés comme grands consommateurs d'énergie lorsque l'achat de pétrole ou de gaz représente plus de 15% de la valeur ajoutée brute (industrie de la porcelaine et du verre, papier, chimie, certaines parties de l'industrie métallurgique, économie pétrolière). La valeur ajoutée brute comprend la valeur ajoutée ou le revenu généré dans une entreprise par la transformation de produits intermédiaires (achetés). Par définition, les entreprises à forte consommation d'énergie se voient attribuer par l'État un certain volume d'émissions, par exemple par le biais de certificats gratuits, mais une taxe sur le CO2 s'applique aux émissions qui dépassent ce volume. Cette taxe a pour but d'inciter les entreprises à réduire leur consommation d'énergie dans le cadre de leur processus de production.

Les protagonistes de l'assainissement hydraulique (de droite à gauche) : Alfred Oberlindober, propriétaire de la brasserie, Lorenz Mayer, constructeur de l'installation, Sascha Unterrainer.

La chaleur résiduelle s'écoule dans le réservoir de 85.000 litres, haut de 10 mètres. À l'arrière du réservoir, six raccords permettent aux fournisseurs de chaleur résiduelle d'injecter leurs différentes températures. Le système de régulation permet d'ajuster les besoins et les quantités et, par exemple, de verser de l'eau à 50 degrés dans le raccordement pour l'eau à 40 degrés, si la situation l'exige.

Les brasseries achètent majoritairement du gaz industriel, car la fermentation de 100.000 hectolitres et plus par an nécessite une grande consommation d'électricité et de combustible. Cela coûte cher. Même si elles ne sont pas (encore) soumises à la taxe CO2, les mesures d'optimisation sont rentables. Au cours des sept dernières années, le prix du gaz pour les clients industriels en Allemagne a doublé, passant de 2,7 centimes d'euro par 1 kWh à 5,44 centimes d'euro actuellement (Brauerei Schönram 2024/2025), après avoir quadruplé en juillet 2022. Le coût du gaz pour 1 euro de chiffre d'affaires est alors passé en moyenne, tous produits confondus, d'environ 4,1 centimes à 16,2 centimes. En d'autres termes, la part du gaz naturel dans le prix de vente s'élevait à environ 16 pour cent (ce que l'on pouvait constater à la caisse des supermarchés). Depuis le début de l'année 2023, les tarifs de gros se normalisent certes à moins de 30 euros/MWh, mais une entreprise comme la Private Landbrauerei Schönram, située à Petting en Haute-Bavière, à un jet de pierre de la frontière autrichienne, qui produit chaque année 120.000 hectolitres de Schönramer Hell, Pils, Dunkel et Weiße, ne parvient à atteindre ce volume qu'en achetant 3,5 millions de kWh d'énergie. Selon la situation des coûts sur le marché de l'électricité et du gaz, cela représente jusqu'à 200.000 euros par an. Une économie de 10 pour cent, par exemple grâce à une hydraulique optimisée dans la chaîne de processus, permet déjà d'économiser 20.000 euros. Et ce, chaque année. Au bout de dix ans, le "bénéfice" s'élève déjà à 200 000 euros, sans aucune autre intervention. Le planificateur et constructeur d'installations de Schönram, Lorenz Mayer, propriétaire de l'entreprise SHK du même nom à Petting, a convaincu en 2015 la direction autour du propriétaire Alfred Oberlindober et de Sascha Unterrainer de rénover le réseau de transport de fluides pour la technique de process avec de tels chiffres. Aujourd'hui, depuis août 2024, le justificatif figure sur la facture énergétique. Sascha Unterrainer ne veut certes pas attribuer le succès de plus de 10 pour cent exclusivement au nouveau système hydraulique avec le principe de mélange à voies multiples Rendemix de la société Baunach de Hückelhoven, car certains composants obsolètes, comme les pompes à mauvais rendement, ont été remplacés et d'autres interventions ont été effectuées dans le cadre de la révision hydraulique, mais le guidage optimisé des fluides en est certainement le principal responsable.

Les chaudières à vapeur fonctionnant au gaz naturel ont une puissance de combustion de 1 MW chacune.

Échangeur de chaleur à tubes de torsion (Spirax Sarco) pour la production de la température maximale dans le réservoir tampon. Les tubes de torsion intégrés dans le faisceau de tubes permettent un étalement élevé. La température la plus élevée est fournie par les vapeurs de l'installation de récupération des condensats.

Un départ 1 et un départ 2 partent du réservoir tampon et traversent toute l'entreprise. Le départ 1 pour des températures allant jusqu'à 80 °C n'est toutefois pas utilisé régulièrement. L'aller 2 fournit la basse température d'environ 50 à 55 °C. L'aller 1 est utilisé en permanence.

Mieux que la main

SHT avait déjà présenté le procédé Rendemix dans des numéros précédents, mais les 10 ans d'expérience des brasseurs de Pettinger avec le procédé de Hückelhoven les ont incités à se rendre sur place pour revoir l'installation et éventuellement se faire confirmer qu'il n'est pas toujours nécessaire de prendre des mesures de rénovation importantes et coûteuses avec un virage vers les énergies renouvelables pour soulager l'environnement. Et que l'équilibrage hydraulique exigé par la loi sur l'énergie et les directives de promotion de la KfW peut s'appuyer sur un produit fini qui simplifie et surpasse en efficacité tout effort manuel d'adaptation de flux énergétiques exacts. Mot-clé exact : comme chacun sait, l'efficacité conduit à la suffisance, au renoncement partiel. La protection du climat s'en trouve considérablement renforcée. C'est donc par là qu'il faut commencer si, pour une raison ou une autre, la grande solution ne peut pas être mise en œuvre. Le Rendemix trouve son origine dans le montage en série d'un circuit haute température et d'un circuit basse température. Le chauffage par le sol du rez-de-chaussée, par exemple, utilise le retour des radiateurs des enfants et de la chambre à coucher du premier étage comme départ, avec pour conséquence qu'en principe, la quantité d'eau de chauffage chauffée et devant circuler est réduite de moitié. En raison des quantités d'eau différentes en bas et en haut de la maison, les constructeurs d'installations ont opté pour deux circuits, ce qui a notamment pour conséquence une consommation d'énergie plus élevée. Le développeur du procédé breveté à l'époque, Hans-Georg Baunach, a étudié l'électrotechnique à l'université technique d'Aix-la-Chapelle et s'y connaît donc parfaitement en matière de courants. Aux alentours du millénaire, il a converti les volts et les ampères en grandeurs et en unités hydrauliques, puis a coulé et vissé son idée d'une hydraulique plus performante avec des composants techniques de régulation pour créer un mitigeur multivoies intelligent.

Schönram s'équipe de générateurs d'air comprimé modernes (au premier plan). Les appareils fournissent environ trois mètres cubes par minute. Les compresseurs à vis approvisionnent le secteur de l'air stérile, produisent l'air de processus pour l'automatisation, la commutation des vannes et autres.

Le principe de Baunach - sur la photo, les mélangeurs sans boîtier - vise à obtenir une stratification avec un delta T élevé entre le froid et le chaud dans l'accumulateur et à maintenir les températures élevées le plus longtemps possible en utilisant de préférence la quantité d'eau provenant du centre de l'accumulateur tampon et en y injectant des énergies chaudes de haute qualité quasiment au compte-gouttes.

Le chauffage ultérieur est minimisé

La solution à circuit unique permet de réaliser des économies d'énergie considérables. Mais ce n'est pas tout. Le mélangeur multivoies permet de stratifier le contenu de manière stable dans un réservoir tampon en fonction de la température, en bas dans une zone froide, au milieu dans une zone chaude et en haut dans une zone chaude. Par exemple, si le chaud est suffisant pour répondre à la demande, il n'est pas nécessaire de recourir à la zone chaude supérieure. En revanche, s'il est nécessaire d'accéder à la zone chaude, le mélange n'est pas froid mais chaud. Ainsi, le retour encore chaud d'un consommateur est toujours utilisé pour alimenter un deuxième consommateur avec un retour froid. Ce retour chaud du premier consommateur n'atterrit donc plus au milieu du tampon, mais en tant que retour réchauffé du deuxième consommateur en bas de l'accumulateur, de sorte que la stratification n'est pas affectée. Celle-ci reste stable, la précieuse exergie stockée est en grande partie conservée. Et donc un grand delta T dans l'accumulateur. Le générateur de chaleur doit réchauffer beaucoup moins souvent.

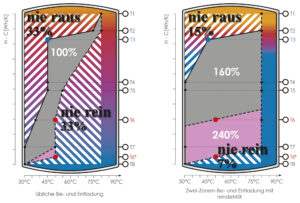

Lors d'une conférence précédente, Hans-Georg Baunach avait expliqué l'avantage du maintien d'un étalement élevé à l'aide d'un exemple simple : "Imaginez que vous ayez un ballon bien stratifié, avec de l'eau chaude à 80 °C en haut et de l'eau froide à 30 °C en bas. Si vous le mélangez complètement, il vous reste 55 °C partout. Vous n'avez pas perdu de chaleur, mais la stratification est détruite. Le générateur de chaleur doit se mettre en marche. Pas parce que le ballon est vide, mais parce qu'il n'y a plus d'eau chaude. Si la chaudière doit démarrer alors que le réservoir n'est pas vide, le tampon ne pourra pas remplir l'une de ses fonctions, à savoir protéger le générateur de chaleur contre les démarrages et les arrêts trop fréquents. Avec les conséquences habituelles d'une forte usure et d'une augmentation des pertes au démarrage, et donc d'un gaspillage inutile d'énergie". La pensée du Rendemix, en revanche, ressemble à ceci : Il préserve les degrés élevés. Sans toucher à la température de chargement, cela augmente la capacité d'un chauffe-eau en mode dynamique de chargement et de déchargement jusqu'à 160 pour cent, comme l'a déterminé l'université de Biberach lors d'un essai.

Test de longue durée à l'université de Biberach : chargement et déchargement du tampon selon le principe des deux zones. La capacité d'accumulation augmente de160 pour cent avec le fonctionnement à deux zones, la chaudière doit être rechauffée beaucoup moins souvent.

Rendement de l'installation au lieu du rendement de la chaudière

Distributeur principal avec mélangeur multivoies

Lorenz Meyer a réalisé à Schönram les différents avantages du principe de Baunach. Il y a de nombreuses années, il a lu un article à ce sujet dans la SHT, s'est penché sur la question, a testé la technique et ne jure plus que par elle depuis. Il ne traite pratiquement plus de commandes sans ce bloc multidirectionnel. "J'affirme que si j'équipe des maisons de deux appartements de stations Baunach et d'un réservoir tampon, cela permet de réaliser une économie d'énergie de 30 pour cent ou plus. Bien sûr, tout ce qui se trouve avant la station Baunach et après doit être correct, jusqu'à l'intégration des conduites dans le réservoir tampon, qui est très souvent incorrecte ou inefficace. Le réservoir est le maillon le plus important d'une installation de chauffage. Les fabricants de chaudières vous promettent des rendements de 92 et 93 pour cent. Ils ne me servent pas à grand-chose si l'installation n'est pas optimisée. Je suis sûr que de très nombreuses installations de chauffage, voire la plupart, atteignent un rendement maximal de 75 pour cent, pas plus. En partie parce que des températures élevées sont mélangées dans l'accumulateur et que le producteur d'énergie doit constamment réagir et réchauffer". Pour certains collègues et pour le client final, le générateur d'énergie est le véritable chauffage. Ce qui n'est pas correct. On fait miroiter au client un rendement de son investissement de 92 et 93 pour cent. "Mais il lui manque tout indicateur pour évaluer l'efficacité. Il accepte la déclaration et ne sait pas que son approvisionnement en chaleur pourrait être au moins 20 pour cent plus économique. Voilà la réalité". Dans de nombreux cas, il s'agit uniquement de vendre, de gagner de l'argent. On craint de ne pas être retenu lors de l'attribution du marché à cause du mélangeur Baunach un peu plus cher. "Les collègues ont du mal à commercialiser l'efficacité. La situation est la suivante : Lorsque j'explique le principe lors d'une réunion ou d'un entretien, ils sont très enthousiastes. Ensuite, lorsqu'ils doivent l'installer, le surcoût les dérange. Ils ont peur de perdre la commande et suppriment le gain d'efficacité, renoncent à la bonne technique entre le producteur d'énergie, le réservoir tampon et le consommateur d'énergie. Avec le principe Rendemix, ils seraient dans une toute autre ligue en matière d'économie d'énergie".

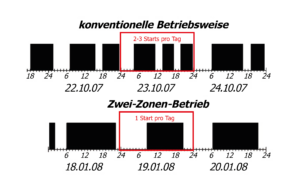

Comparaison des cadences entre le fonctionnement en deux zones et le fonctionnement conventionnel

Le passage de la bière

Le malt obtenu à partir de l'orge ou du blé (céréales amenées à germer) est moulu, concassé et placé avec de l'eau dans la cuve de brassage. Elle contient généralement plusieurs milliers

litre. Le brasseur chauffe ce moût. Des enzymes transforment alors l'amidon des grains de malt en sucre de malt. L'étape suivante consiste à faire bouillir le moût et le houblon pendant quelques heures dans la poêle à moût, généralement en forme de coupole, également appelée cuve de brassage. C'est là que le houblon, une plante grimpante, libère ses substances amères et assure le goût âpre typique de la bière. La charge passe ensuite dans la chambre de fermentation. À la Landbrauerei Schrönam, la fermentation se déroule pendant dix jours dans des cuves ouvertes. L'ajout de levure transforme ici le sucre en alcool et en CO2. Enfin, les brasseurs de Schönram stockent la bière brute dans des cuves horizontales. Ils sont couchés parce que certaines réactions souhaitées se produisent en face, en raison des conditions de pression spéciales dans le ventre des cuves de garde horizontales. La fermentation finale dans ces cuves est suivie d'une filtration destinée à éliminer les levures et, en partie, les substances nocives. Après la filtration, la bière séjourne relativement peu de temps dans les cuves verticales sous pression (trois sur la photo) avec une pression initiale d'environ 1,5 bar. De là, elle est mise en bouteille ou en fût.

Influence par le commerce de gros

Pettinger est convaincu que le commerce de gros a également une influence sur cette histoire. "Celui-ci pilote ses installateurs spécialisés, leur donne le matériel, parfois avec des plans, des interprétations. Baunach n'est pas présent sur le rail. Le client devrait déjà dire de lui-même : stop, je ne veux pas du matériel, je veux la station de mélange, je l'installe selon mon propre plan. Mais rares sont ceux qui se penchent aussi loin par la fenêtre". Dans la brasserie, le Rendemix est pratiquement accroché à chaque circuit de chauffage et à chaque réservoir pour basse et haute température. Le réservoir principal pour l'eau de process contient 85.000 litres. Il se trouve à dix mètres de hauteur dans l'un des halls et recueille l'énergie des sources les plus diverses : du générateur de chaleur, des échangeurs de chaleur pour la récupération de chaleur des processus, du retour des circuits de chauffage, de la chaleur de processus de la production de vapeur, de la chaleur perdue de la production d'air comprimé. De même, la chaleur de condensation des installations frigorifiques pour le refroidissement de la bière s'écoule dans le grand réservoir. "Notre brasserie s'efforce de ne pas gaspiller un seul kilowattheure. Nous avons installé un grand nombre d'échangeurs de chaleur pour la récupération. Dans le passé, nous en évacuions une partie par le toit. Nous ne le faisons plus aujourd'hui. Toute la chaleur reste dans le processus", explique Sascha Unterrainer. "Il n'y a pas non plus un seul aiguillage hydraulique qui mélange et dévalorise l'exergie et l'anergie. Les groupes de consommateurs aspirent leurs besoins via la faible perte de pression dans les conduites. De plus, l'eau chaude et l'eau froide génèrent une faible poussée thermique dans le réservoir tampon. Nous utilisons cette poussée pour que l'eau s'écoule presque volontairement vers les groupes de consommateurs. Nous n'avons pas besoin d'une seule pompe d'alimentation".

Schönramer produit 120.000 hectolitres par an.

Basse température là où c'est possible

L'installation de refroidissement à l'ammoniac pour la bière et les produits intermédiaires a une puissance calorifique comprise entre 80 et 220 kW et une température de départ comprise entre 33 et 39 °C. Il s'agit donc d'une installation à basse température. Il s'agit donc d'un générateur de basse température et c'est pourquoi de nombreux consommateurs du complexe de bâtiments sont conçus pour fonctionner à basse température. D'où le chauffage par le sol, les radiateurs extra-larges, les panneaux rayonnants au plafond, l'activation des noyaux de béton. Bien entendu, il faut aussi de la haute température. Par exemple 65 °C pour l'eau chaude sanitaire à 60 degrés. C'est également le rôle du mélangeur Baunach. Les 85 °C stockés dans le réservoir tampon tout en haut du dôme proviennent de la chaufferie. Celle-ci fournit environ 90 °C, les compresseurs d'air comprimé entre 50 et 55 °C. Stefan Unterrainer, responsable de l'exploitation, souligne encore une fois : "Les déchets de notre approvisionnement d'environ 3,5 millions de kWh, c'est-à-dire la récupération de chaleur, alimentent entièrement les consommateurs d'eau de chauffage dans le complexe de bâtiments. Il en va de même pour la production d'eau chaude". Il y a 20 ans, de nombreuses chaudières à mazout étaient dispersées dans l'entreprise. En les éliminant, en modernisant les processus et l'approvisionnement en chaleur des années avant l'optimisation hydraulique ainsi que sa propre conduite de gaz, la brasserie privée datant de 1780 s'est régulièrement hissée dans le groupe de tête du top 5 lors d'une comparaison énergétique au niveau national. Cette comparaison porte sur l'efficacité de la production. Il veut savoir avec quelle énergie un hectolitre de bière est brassé ? La chaleur de 50 et l'électricité de 15 kWh pour une production de 100.000 hectolitres. Comme Schönram est en pleine expansion, l'entreprise, avec ses 120.000 hectolitres, a entre-temps été classée dans la catégorie des 100.000 à 500.000 hectolitres. L'entreprise a encore du mal à atteindre une position de pointe. "Tout simplement parce que les concurrents qui produisent par exemple 400 000 hectolitres peuvent s'offrir un parc de machines encore plus moderne", reconnaît Sascha Unterrainer. Mais on va tout de même faire quelque chose et l'année prochaine, on utilisera notamment des pompes à chaleur. Bien entendu, les pompes à chaleur, les systèmes de chauffage par noyau de béton et les chauffages par le sol doivent également être équilibrés hydrauliquement - et cela, pour Lorenz Mayer, c'est une évidence, avec le principe du mélangeur à plusieurs voies.