Progetto pilota di Petting

SHT ha già parlato della soluzione Rendemix qualche tempo fa. Dopo circa dieci anni, vale la pena di dare un'occhiata all'esperienza acquisita con il suo utilizzo. All'epoca, il birrificio Schönram di Petting, in Alta Baviera, ha ottimizzato l'intera integrazione idraulica delle singole stazioni con la tecnologia della valvola miscelatrice multiporta Rendemix, che regola la temperatura dei flussi di birra e di birra cruda con un consumo energetico minimo e li indirizza alle singole unità di produzione.

SHT ha già parlato della soluzione Rendemix qualche tempo fa. Dopo circa dieci anni, vale la pena di dare un'occhiata all'esperienza acquisita con il suo utilizzo. All'epoca, il birrificio Schönram di Petting, in Alta Baviera, ha ottimizzato l'intera integrazione idraulica delle singole stazioni con la tecnologia della valvola miscelatrice multiporta Rendemix, che regola la temperatura dei flussi di birra e di birra cruda con un consumo energetico minimo e li indirizza alle singole unità di produzione.

La ristrutturazione della logistica interna del birrificio è stata la terza fase di una ristrutturazione generale. Il rinnovamento è iniziato molti anni fa con l'utilizzo del gas naturale al posto del gasolio da riscaldamento, quando il birrificio ha fatto posare una conduttura di gas naturale dalla rete esterna al complesso edilizio. In seguito, ha convertito completamente la fornitura di riscaldamento al recupero del calore residuo dai singoli impianti della produzione intermedia. Infine, nel 2015, ha incaricato la società esperta Lorenz Mayer di ottimizzare i circuiti idraulici.

Requisiti e costi energetici

Ottimizzazione idraulica e prezzi del carburante: Quanto costa il gas naturale? I grossisti generalmente suddividono la loro offerta in tre tariffe: Clienti domestici con un consumo annuo inferiore a 100.000 kWh, clienti commerciali (gas commerciale) oltre 100.000 kWh fino a circa 1,5 milioni di kWh e gas industriale per i clienti con un acquisto superiore al livello commerciale. Questi limiti non sono fissi e consentono scostamenti. Il terzo gruppo non è costituito fondamentalmente da aziende industriali ad alta intensità energetica nel contesto della tariffazione obbligatoria della CO2 per questi produttori. I produttori sono considerati ad alta intensità energetica se gli acquisti di petrolio o gas rappresentano più del 15% del valore aggiunto lordo (industria della porcellana e del vetro, carta, prodotti chimici, parti dell'industria metallurgica, industria petrolifera). Il valore aggiunto lordo comprende il valore aggiunto o il reddito generato in un'azienda attraverso la lavorazione di prodotti intermedi (acquistati). Per definizione, lo Stato concede alle aziende ad alta intensità energetica un certo volume di emissioni, ad esempio attraverso certificati gratuiti, ma per le emissioni superiori a tale quantità viene applicata una tassa sul CO2. Lo scopo è quello di incentivare le aziende a rendere i loro processi produttivi meno energivori.

I protagonisti della ristrutturazione idraulica (da destra): Il proprietario del birrificio Alfred Oberlindober, l'ingegnere dell'impianto Lorenz Mayer, Sascha Unterrainer.

Il calore di scarto confluisce nel serbatoio di accumulo da 85.000 litri, alto 10 metri. Sul retro, il serbatoio è dotato di sei attacchi attraverso i quali i fornitori di calore residuo immettono le loro diverse temperature. Il sistema di controllo consente di regolare la rotta, per così dire, in base alla domanda o alla quantità e, ad esempio, di riempire l'attacco per l'acqua a 40 gradi con acqua a 50 gradi se la situazione lo richiede.

La maggior parte dei birrifici utilizza gas industriale, poiché 100.000 ettolitri o più all'anno possono essere fermentati solo con un elevato consumo di elettricità e carburante. Questo è costoso. Anche (ancora) senza una tassa sulla CO2, le misure di ottimizzazione pagano. Negli ultimi sette anni, il prezzo del gas per i clienti industriali in Germania è raddoppiato da 2,7 centesimi per 1 kWh agli attuali 5,44 centesimi (Birrificio Schönram 2024/2025), quadruplicando entro luglio 2022. I costi del gas per 1 euro di fatturato sono aumentati in media per tutti i prodotti da circa 4,1 centesimi a 16,2 centesimi. In altre parole, il gas naturale rappresentava circa il 16% del prezzo di vendita (cosa che si notava alla cassa dei supermercati). Sebbene le tariffe all'ingrosso si siano normalizzate di nuovo al di sotto dei 30 euro/MWh dall'inizio del 2023, un'azienda come la birreria privata Landbrauerei Schönram di Petting, in Alta Baviera, a due passi dal confine austriaco, che produce ogni anno 120.000 ettolitri di Schönramer Hell, Pils, Dunkel e Weiße, può raggiungere questo volume solo con 3,5 milioni di kWh di acquisti di energia. A seconda della situazione dei costi sul mercato dell'elettricità e del gas, ciò si traduce in 200.000 euro all'anno. Un risparmio del 10%, ad esempio attraverso l'ottimizzazione dell'idraulica nella catena di processo, fa già risparmiare 20.000 euro. E questo ogni anno. Dopo dieci anni, c'è già un "profitto" di 200.000 euro, senza ulteriori interventi. Il progettista e impiantista di Schönram, Lorenz Mayer, titolare dell'omonima azienda HVAC di Petting, ha utilizzato cifre come queste per convincere il team di gestione guidato dai proprietari Alfred Oberlindober e Sascha Unterrainer a modernizzare la rete di trasporto dei fluidi per la tecnologia di processo nel 2015. Oggi, dall'agosto 2024, la prova è nella bolletta energetica. Sebbene Sascha Unterrainer non voglia attribuire il successo di oltre il 10% esclusivamente al nuovo impianto idraulico con il principio di miscelazione a più vie Rendemix dell'azienda Baunach di Hückelhoven, poiché sono stati sostituiti anche alcuni componenti obsoleti, come le pompe con scarsa efficienza, e sono stati effettuati ulteriori interventi in relazione alla revisione idraulica, l'ottimizzazione della rete di trasporto dei fluidi è sicuramente il maggior responsabile.

Le caldaie a vapore alimentate a gas naturale hanno una capacità di combustione di 1 MW ciascuna.

Scambiatore di calore a tubi elicoidali (Spirax Sarco) per generare la massima temperatura nel serbatoio tampone. I tubi a vortice integrati nel fascio tubiero consentono un'elevata diffusione. La temperatura più calda è fornita dal vapore proveniente dal sistema di recupero della condensa.

Un flusso 1 e un flusso 2 scorrono dal cilindro tampone durante l'intera operazione. Il flusso 1, per temperature fino a 80 °C, non viene tuttavia utilizzato regolarmente. Il flusso 2 fornisce la bassa temperatura di circa 50-55 °C.

Meglio che a mano

SHT aveva già presentato il processo Rendemix in precedenti edizioni, ma i 10 anni di esperienza di Pettinger Bierkocher con il processo di Hückelhoven li hanno incoraggiati a dare un'altra occhiata all'installazione in loco, per avere la conferma che non è sempre necessario adottare misure di ristrutturazione estese e costose con un passaggio alle energie rinnovabili per ridurre l'onere sull'ambiente. E che il bilanciamento idraulico richiesto dal GEG e dalle linee guida per le sovvenzioni KfW può basarsi su un prodotto finito che semplifica e supera, in termini di efficienza, qualsiasi sforzo manuale di adattamento dei flussi energetici esatti. Parola chiave esatta: è noto che l'efficienza porta alla sufficienza, alla rinuncia parziale. Questo è già un vantaggio considerevole per la protezione del clima. Dovremmo quindi partire da questo se, per qualsiasi motivo, la grande soluzione non può essere realizzata. Le origini del Rendemix risiedono nel collegamento in serie di un circuito ad alta e a bassa temperatura. Il riscaldamento a pavimento al piano terra, ad esempio, utilizza come flusso il ritorno dei radiatori della camera dei bambini e della camera da letto al primo piano, con il risultato che in linea di principio viene riscaldata solo la metà dell'acqua di riscaldamento che deve circolare. A causa dei diversi volumi di acqua al piano inferiore e al piano superiore della casa, la maggior parte dei costruttori di impianti passava e passa tuttora a due circuiti, il che comporta, tra l'altro, un aumento del consumo energetico. L'ideatore del processo brevettato all'epoca, Hans-Georg Baunach, aveva studiato ingegneria elettrica alla TH Aachen, quindi ne sapeva qualcosa di correnti. Intorno al nuovo millennio, convertì i volt e gli ampere in grandezze e unità idrauliche, e modellò e avvitò insieme la sua idea di idraulica più potente con i componenti della tecnologia di controllo per creare una valvola miscelatrice multiporta intelligente.

Schönram si sta convertendo ai moderni generatori di aria compressa (in primo piano). I dispositivi erogano circa 3 metri cubi al minuto. I compressori a vite alimentano l'area dell'aria sterile, producono aria di processo per l'automazione, per le valvole di commutazione e altro ancora.

Il principio di Baunach - nella foto i miscelatori senza alloggiamento - è progettato per ottenere una stratificazione con un elevato delta T tra freddo e caldo nel serbatoio di accumulo e per mantenere le alte temperature il più a lungo possibile, utilizzando preferibilmente la quantità di acqua dal centro del serbatoio tampone e iniettando energia calda di alta qualità solo goccia a goccia, per così dire.

Il riscaldamento è ridotto al minimo

La soluzione a circuito singolo consente di risparmiare una notevole quantità di energia. Ma non è tutto. Il miscelatore a più vie consente di stratificare in modo stabile il contenuto di un serbatoio tampone in base alla temperatura, con una zona fredda in basso, una zona calda al centro e una zona calda in alto. Se, ad esempio, il caldo è sufficiente per soddisfare il requisito desiderato, non è necessario accedere alla zona calda superiore. Se invece è necessario accedere alla zona calda, si aggiunge il caldo al posto del freddo. Ciò significa che il flusso di ritorno caldo di un'utenza viene sempre utilizzato per alimentare una seconda utenza con un flusso di ritorno freddo. Questo flusso di ritorno caldo dal primo consumatore non finisce più al centro del buffer, ma come flusso di ritorno riscaldato dal secondo consumatore sul fondo del serbatoio di stoccaggio, in modo da non alterare la stratificazione. La situazione rimane stabile e l'energia preziosa immagazzinata viene in gran parte preservata. E quindi un grande delta T nel bollitore. Il generatore di calore deve riscaldarsi molto meno frequentemente.

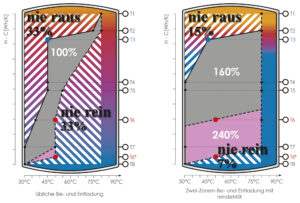

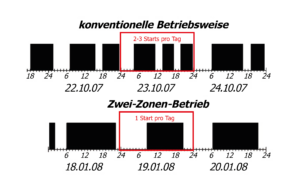

In una precedente presentazione, Hans-Georg Baunach ha spiegato il vantaggio di mantenere un'elevata diffusione con un semplice esempio: "Immaginate di avere un serbatoio ben stratificato con acqua calda a 80 °C in alto e acqua fredda a 30 °C in basso. Se ora la mescolate completamente, avrete 55 °C ovunque. Non si è perso calore, ma la stratificazione è stata distrutta. Il generatore di calore deve avviarsi. Non perché il bollitore è vuoto, ma perché non c'è più acqua calda. Se la caldaia deve avviarsi anche se il bollitore non è vuoto, il tampone non sarà in grado di svolgere uno dei suoi compiti: proteggere il generatore di calore da avvii e arresti troppo frequenti. Con le consuete conseguenze di un'elevata usura e di un aumento delle perdite all'avviamento, con conseguente inutile spreco di energia". L'idea alla base del Rendemix, invece, è la seguente: Conserva i gradi elevati. Senza toccare la temperatura di carico, questo aumenta la capacità di una caldaia in modalità di carico e scarico dinamico fino al 160 percento, come ha stabilito l'Università di Scienze Applicate di Biberach in un test.

Test a lungo termine presso l'Università di Scienze Applicate di Biberach: caricamento e scaricamento del buffer secondo il principio delle due zone. La capacità di accumulo aumenta del 160% nel funzionamento a due zone e la caldaia deve riscaldarsi molto meno frequentemente.

Efficienza del sistema anziché efficienza della caldaia

Distributore principale con miscelatore a più vie

Lorenz Meyer si è reso conto dei diversi vantaggi del principio di Baunach a Schönram. L'ha letto molti anni fa su SHT, l'ha studiato più a fondo, ha sperimentato la tecnologia e da allora ne è convinto. Praticamente non elabora più ordini senza questo blocco a più vie. "Sostengo che se equipaggio case bifamiliari con stazioni Baunach e serbatoi tampone, questo porta a un risparmio energetico tra il 30 e l'80%. Naturalmente, tutto ciò che si trova a monte e a valle della stazione di Baunach deve essere corretto, fino all'integrazione dei tubi nel cilindro di accumulo, che molto spesso è errata o inefficiente. Il bollitore è l'anello più importante di un sistema di riscaldamento. I produttori di caldaie promettono rendimenti del 92 e 93%. Per me questo è poco utile se il sistema non è ottimizzato. Sono certo che molti, o addirittura la maggior parte dei sistemi di riscaldamento raggiungono un'efficienza massima del 75% e non di più. Ciò è dovuto in parte al fatto che nel serbatoio di accumulo si mescolano temperature elevate e il generatore di energia deve costantemente reagire e riscaldarsi". Per alcuni colleghi e per il cliente finale, il generatore di energia è il sistema di riscaldamento vero e proprio. Il che non è corretto. I clienti sono portati a credere che il loro investimento abbia un'efficienza del 92-93%. "Tuttavia, non hanno alcun indicatore per valutare l'efficienza. Accettano la dichiarazione e non sanno che la loro fornitura di calore potrebbe essere più economica di almeno il 20%. Questa è la realtà". In molti casi, si tratta solo di vendere, di fare soldi. Temono di non aggiudicarsi l'appalto a causa del miscelatore Baunach, leggermente più costoso. "I colleghi hanno difficoltà a commercializzare l'efficacia. La situazione è questa: Quando spiego il principio durante una riunione o una conversazione, sono assolutamente entusiasti. Quando poi viene chiesto loro di installarlo, sono infastiditi dal costo aggiuntivo. Temono di perdere il contratto e di annullare il guadagno di efficienza, rinunciando alla giusta tecnologia tra generatore di energia, accumulo tampone e consumatore di energia. Con il principio di Rendemix, si troverebbero in una posizione completamente diversa per quanto riguarda il risparmio energetico".

Confronto del conteggio dei cicli tra funzionamento a due zone e funzionamento convenzionale

Il flusso di birra

Il malto ottenuto dall'orzo o dal frumento (grano germinato) viene macinato, schiacciato e messo nel tino di ammostamento insieme all'acqua. Di solito contiene diverse migliaia di

litri. Il mastro birraio riscalda questo mash. Durante questo processo, gli enzimi convertono l'amido dei chicchi di malto in zucchero di malto. La fase successiva consiste nel far bollire il mash e il luppolo per alcune ore nel bollitore del mosto, solitamente a forma di cupola, noto anche come bollitore per la birra. È qui che il luppolo, una pianta rampicante, rilascia le sue sostanze amare e conferisce alla birra il suo tipico sapore amaro. Il lotto passa poi nella sala di fermentazione. Nella Landbrauerei Schrönam la fermentazione avviene per dieci giorni in contenitori aperti. L'aggiunta di lievito trasforma lo zucchero in alcol e CO2. Infine, il birrificio Schönram conserva la birra cruda in contenitori orizzontali. Orizzontale perché di fronte ad esso avvengono alcune reazioni desiderate, che hanno a che fare con le particolari condizioni di pressione nel ventre dei serbatoi di stoccaggio orizzontali. La fermentazione finale in questi serbatoi è seguita da una filtrazione per rimuovere i lieviti e talvolta le sostanze nocive. Dopo la filtrazione, la birra rimane per un tempo relativamente breve nei serbatoi pressurizzati verticali (tre nella foto) con una pressione iniziale di circa 1,5 bar. Da qui viene riempita in bottiglie o fusti.

Influenza attraverso la vendita all'ingrosso

Pettinger è convinto che anche il commercio all'ingrosso abbia un'influenza su questa storia. "Gestiscono i loro installatori specializzati, forniscono loro il materiale, a volte anche i piani e i progetti. Baunach non è in pista. Il cliente dovrebbe dire di propria iniziativa: basta, non voglio il materiale, voglio la stazione di miscelazione, la installerò secondo il mio progetto. Ma sono pochi quelli che si spingono a tanto". Nel birrificio, Rendemix è collegato praticamente a tutti i circuiti di riscaldamento e a tutti i serbatoi per le basse e le alte temperature. Il serbatoio principale per l'acqua di processo contiene 85.000 litri. Si trova a dieci metri di altezza in uno dei capannoni e raccoglie energia da un'ampia varietà di fonti: dal generatore di calore, dagli scambiatori di calore per il recupero del calore dai processi, dal flusso di ritorno dai circuiti di riscaldamento, dal calore di processo dalla generazione di vapore, dal calore di scarto dalla generazione di aria compressa. Anche il calore di condensazione dei sistemi di refrigerazione per il raffreddamento della birra confluisce nel grande contenitore. "Il nostro birrificio si sforza di non sprecare nemmeno un kilowattora. Abbiamo installato un gran numero di scambiatori di calore per il recupero. In passato, una parte di questa energia veniva soffiata via dal tetto. Oggi non lo facciamo più. Tutto il calore rimane nel processo", spiega Sascha Unterrainer. "Inoltre, non c'è un solo separatore idraulico che mescoli e svaluti l'exergia con l'anergia. I gruppi di consumatori traggono i loro requisiti dalla bassa perdita di pressione nei tubi. Inoltre, nel cilindro tampone si crea una piccola spinta termica dovuta all'acqua calda e fredda. Sfruttiamo questo galleggiamento in modo che l'acqua fluisca quasi volontariamente verso i gruppi di consumatori. Non abbiamo bisogno di una pompa a flusso singolo".

Schönramer produce 120.000 ettolitri all'anno.

Dove possibile, a bassa temperatura

Il sistema di raffreddamento ad ammoniaca per la birra e i prodotti intermedi ha una potenza termica di scarto compresa tra 80 e 220 kW e una temperatura di mandata compresa tra 33 e 39 °C. Questo lo rende un generatore a bassa temperatura. Questo lo rende un generatore a bassa temperatura, motivo per cui molte utenze del complesso edilizio sono progettate per le basse temperature. Da qui il riscaldamento a pavimento, i radiatori extra-large, i pannelli radianti a soffitto e l'attivazione del nucleo in calcestruzzo. Naturalmente, sono richieste anche temperature elevate. Ad esempio, 65 °C per l'acqua calda sanitaria a 60 °C. Il miscelatore Baunach è responsabile anche di questo. Gli 85 °C immagazzinati nel serbatoio tampone in cima alla cupola provengono dalla caldaia. Questa fornisce circa 90 °C, i compressori d'aria tra i 50 e i 55 °C. Stefan Unterrainer, responsabile delle operazioni, sottolinea ancora una volta: "Gli scarti della nostra fornitura di circa 3,5 milioni di kWh, cioè dal recupero di calore, vengono utilizzati per rifornire completamente le utenze di acqua di riscaldamento del complesso edilizio. Anche la preparazione dell'acqua calda". 20 anni fa erano in funzione molte caldaie a gasolio. Eliminandole, modernizzando i processi e la fornitura di calore anni prima dell'ottimizzazione idraulica e del proprio gasdotto, il birrificio privato del 1780 è entrato regolarmente nella top 5 di un confronto energetico a livello nazionale. Questo confronto riguarda l'efficienza della produzione. Si vuole sapere quanta energia viene utilizzata per produrre un ettolitro di birra. Calore di 50 kWh ed elettricità di 15 kWh per una produzione di 100.000 ettolitri. Poiché Schönram si sta espandendo, l'azienda con i suoi 120.000 ettolitri si è ora spostata nella fascia tra i 100.000 e i 500.000 ettolitri. L'azienda ha ancora difficoltà a raggiungere una posizione di vertice. "Semplicemente perché i concorrenti con 400.000 ettolitri, ad esempio, possono permettersi macchinari ancora più moderni", ammette Sascha Unterrainer. Tuttavia, l'azienda farà qualcosa e l'anno prossimo utilizzerà, tra le altre cose, anche le pompe di calore. Naturalmente, anche le pompe di calore, i sistemi di controllo della temperatura del nucleo del calcestruzzo e i sistemi di riscaldamento a pavimento devono essere bilanciati idraulicamente e, per Lorenz Mayer, è una cosa ovvia, grazie al principio del miscelatore multiplo.