Bien sentir, c'est à moitié gagné

Qu'est-ce que la qualité d'une boucle de régulation ?

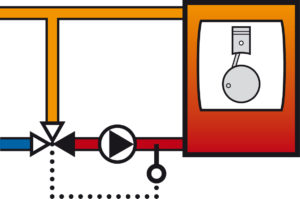

Sonde sur la centrale de cogénération

Un régulateur compare en permanence une valeur de consigne prédéfinie avec une valeur réelle mesurée et détermine une réaction (grandeur de commande) à partir de la différence (écart) dans le but de rendre l'écart entre la valeur de consigne et la valeur réelle aussi faible que possible. Si, par exemple, une température de retour constante de 60°C est exigée pour une centrale de cogénération, il s'agit de la valeur de consigne, tandis que la valeur réelle est déterminée par une sonde de température. Comme réaction, on pourrait envisager un signal à trois points qui, par le biais d'un entraînement électrique, ouvre, arrête ou ferme une vanne de mélange, de sorte que la température de retour soit augmentée, maintenue ou abaissée.

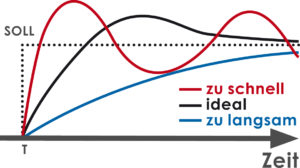

Comportement de régulation par sonde

Par qualité de la boucle de régulation, on entend avant tout la précision et la rapidité avec lesquelles le régulateur rapproche la valeur réelle de la valeur de consigne, par exemple après un changement brusque de la valeur de consigne au moment T. Dans le cas idéal, la valeur réelle ne dépasse qu'une seule fois légèrement l'objectif et se rapproche ensuite de la valeur de consigne à partir de ce côté. Si le régulateur est trop lent, il s'écoule trop de temps avant que l'objectif ne soit atteint. Si le régulateur est trop rapide, il oscille plusieurs fois au-delà de la cible. Comme, dans notre exemple, le servomoteur fait également partie de la boucle de régulation et influence donc sa qualité, son temps de fonctionnement doit être correctement réglé sur le régulateur, si cette option existe.

Qu'est-ce qu'un temps mort ?

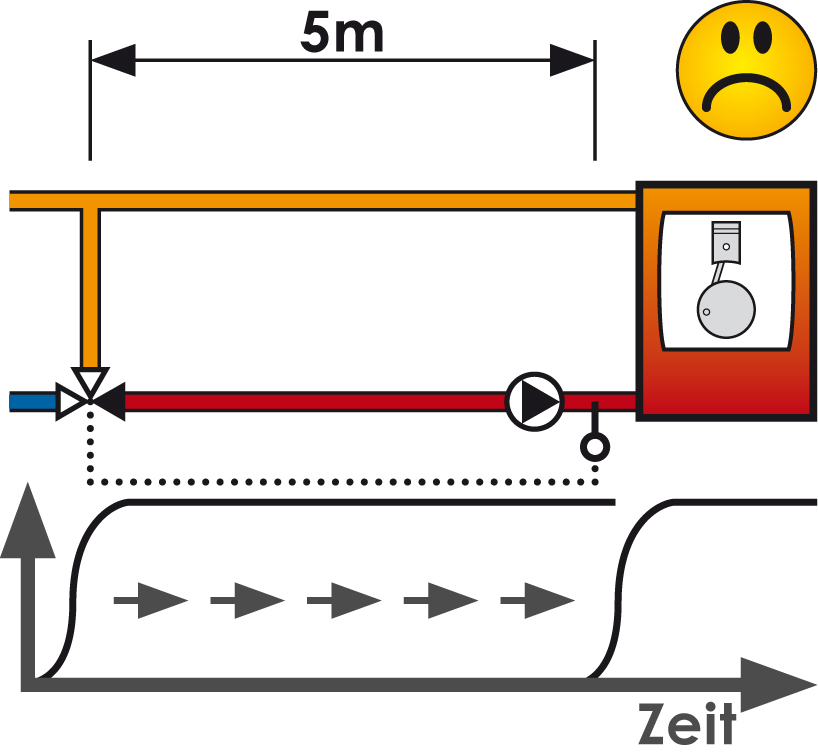

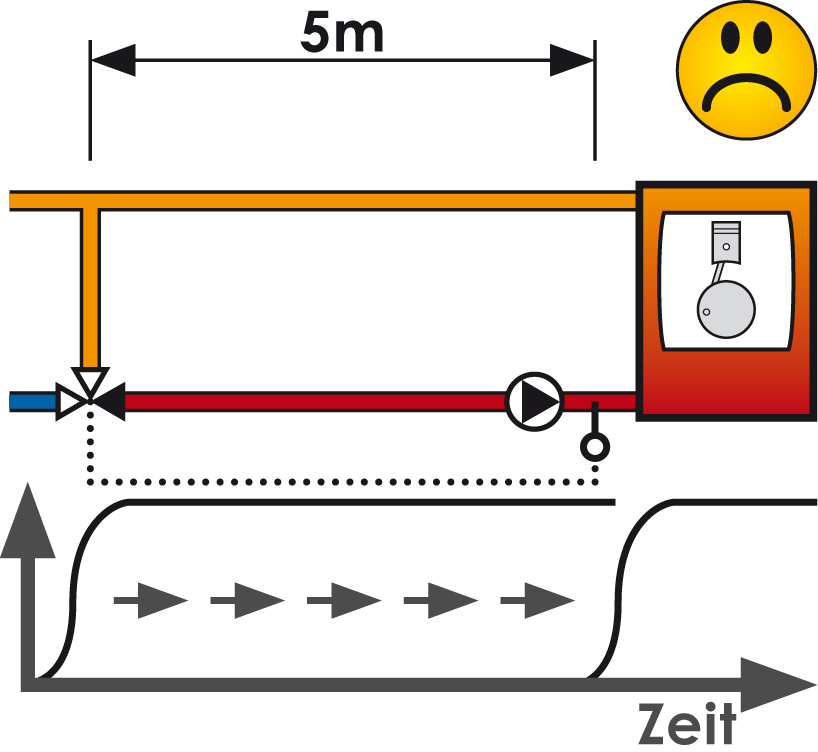

Grande distance entre la sonde et le mélangeur

Par temps mort du système de régulation, on entend le temps qui s'écoule avant que l'effet d'une modification du régulateur ne soit détecté par la sonde. Si, par exemple, la sonde de notre augmentation du retour susmentionnée se trouve à l'entrée du retour de la centrale de cogénération, alors que le mélangeur a été monté à 5 m de là, le temps mort est au moins aussi grand que le temps de parcours (t) nécessaire à l'eau pour parcourir la distance (s) à la vitesse (v) du mélangeur à la sonde.

t = s / v

v = Q / A = Q / ¼πDN²

Pour une unité de cogénération d'une puissance thermique de 12,5kW, qui fournit 80°C au départ et reçoit 60°C au retour, le Delta-T est de 20K et le débit (Q) est donc de 0,54m³/h. On obtient ainsi les vitesses d'écoulement (v) suivantes pour les diamètres nominaux suivants et les durées de fonctionnement (t) suivantes pour un tronçon de 5m par exemple :

| DN [mm] | v [m/s] | t [s] | |

| 15 | ½“ | 0,84 | 5,9 |

| 20 | ¾" | 0,47 | 10,6 |

| 25 | 1″ | 0,30 | 16,5 |

| 32 | 1¼" | 0,19 | 27,0 |

Il en ressort tout d'abord qu'un diamètre nominal fortement surdimensionné entraîne une nette augmentation des temps morts. Et cela constitue certainement un obstacle à une qualité de régulation élevée.

Pourquoi le montage correct des sondes est-il si important ?

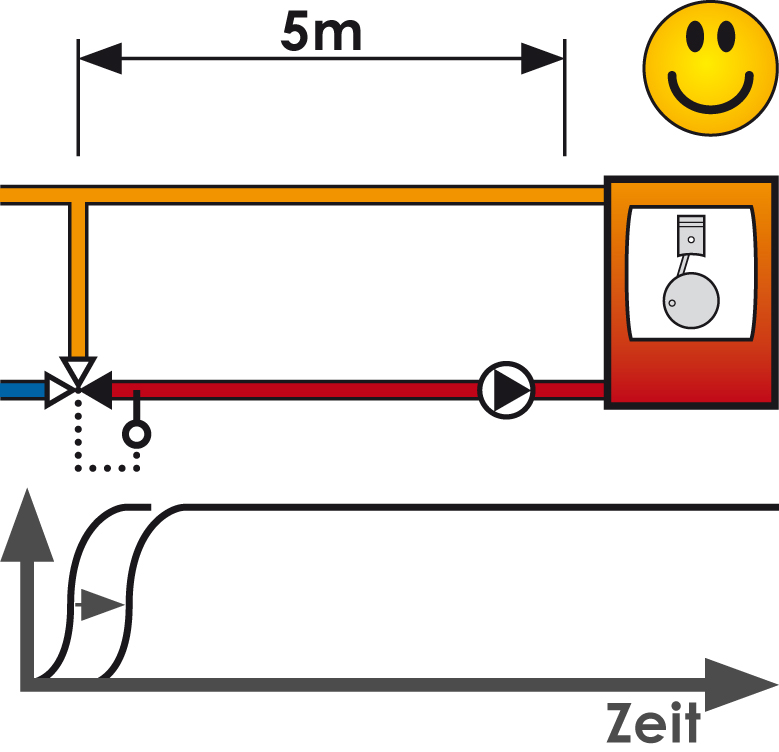

En outre, il est clair que la distance entre la sonde et le mélangeur doit être la plus petite possible afin de ne pas augmenter inutilement le temps mort. Le lieu de montage de la sonde est donc le premier paramètre à prendre en compte.

Faible distance entre la sonde et le mélangeur

Mais le transfert de chaleur de l'eau de chauffage à la sonde constitue également un obstacle qui a une incidence sur le temps : plus le transfert de chaleur est bon, plus la sonde réagit rapidement. Les sondes de contact, qui sont montées de l'extérieur sur la conduite dans laquelle circule l'eau de chauffage à mesurer, sont particulièrement répandues. Trois facteurs entrent essentiellement en ligne de compte :

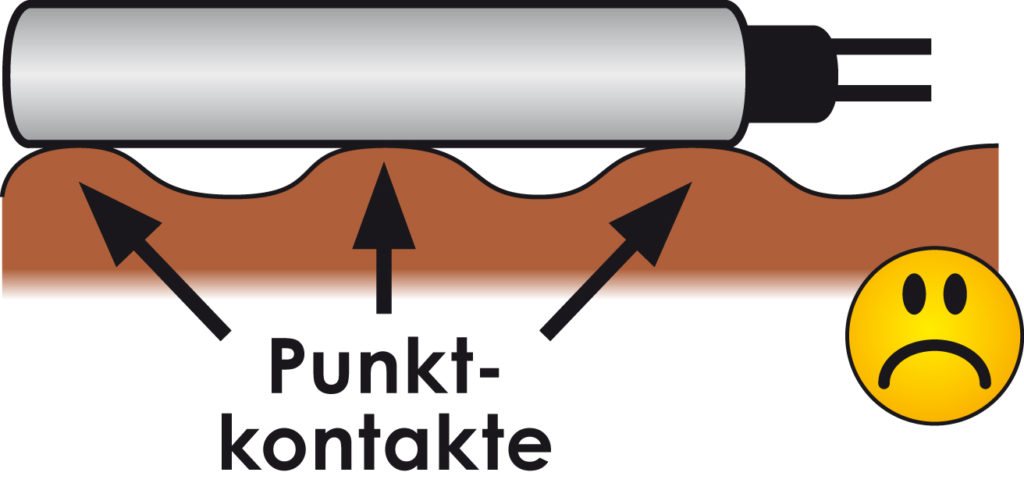

Surface de contact

La surface de contact doit être la plus grande possible. Si, par exemple, une sonde est placée longitudinalement sur un tube ondulé, le transfert de chaleur ne disposera que de plusieurs petits points.

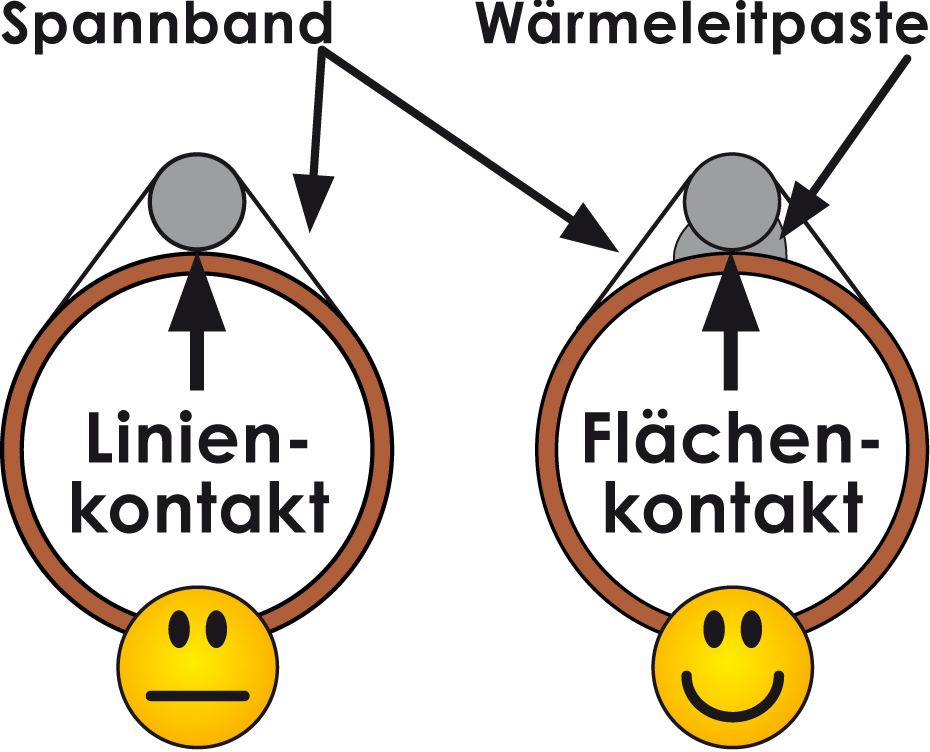

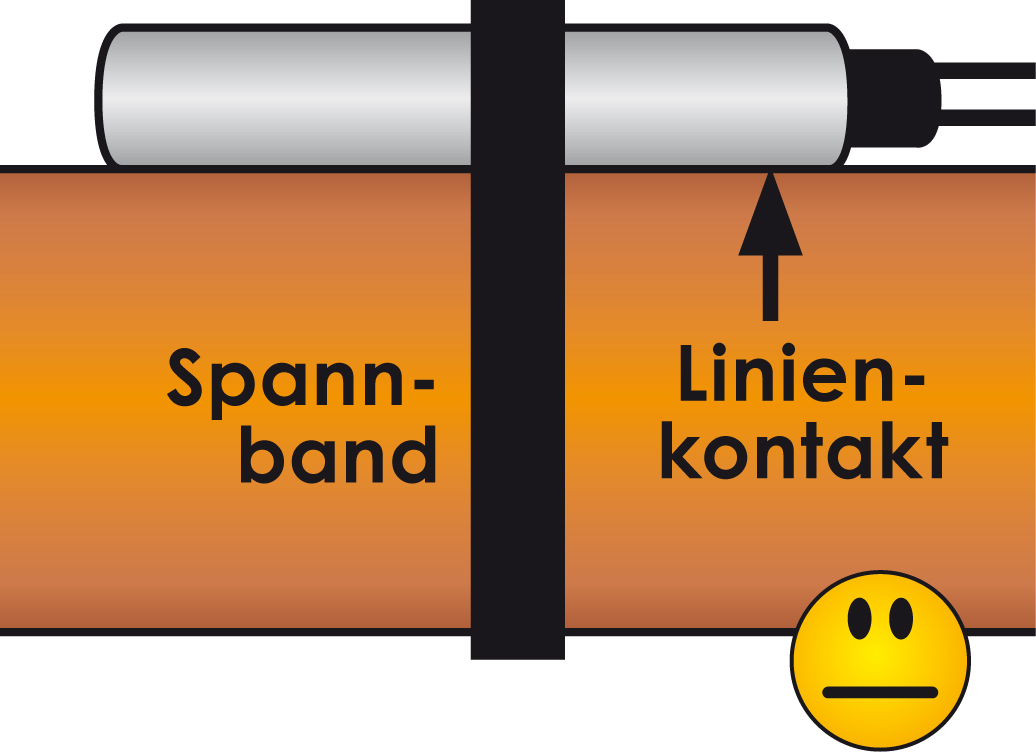

Dans le cas d'un tube lisse, le contact entre la sonde et le tube est encore constitué d'une ligne. Ce n'est qu'en utilisant une pâte thermique ou un autre pont thermique que la ligne devient la surface de contact nécessaire pour garantir un transfert de chaleur rapide.

Sonde sans pâte thermique et sonde avec pâte thermique

Conductivité thermique des matériaux de transition

Les métaux sont les meilleurs conducteurs de chaleur, contrairement aux matières plastiques, aux oxydes (rouille) ou autres impuretés. C'est pourquoi le tube doit être en métal et soigneusement nettoyé avant le montage de la sonde.

Force de pression

La tension de la force de serrage doit être maintenue durablement de manière élastique, ce dont il faut tenir compte lors du choix du ruban de serrage. Dans cette mesure, un fil à ressort en spirale est certainement meilleur qu'un serre-câble et un serre-câble est certainement meilleur qu'un ruban adhésif.

Force de pression grâce à la bande de serrage

Dans tous les cas, l'expertise et le soin du monteur sont nécessaires pour éviter à ce stade des erreurs inutiles qui, dans le pire des cas, pourraient dégrader la qualité de la boucle de régulation au point d'entraîner des variations de température permanentes dans le retour de la centrale de cogénération.

Un mauvais transfert de chaleur entraîne un temps mort plus long