きごころ半分

コントロールループの品質とは?

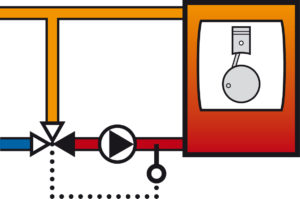

CHP上のセンサー

コントローラは、指定されたSET値と測定されたACTUAL値を常に比較し、その差(偏差)からSET値とACTUAL値の偏差をできるだけ小さくすることを目指して反応(操作対象変数)を決定します。例えば、CHPユニットで60℃の一定の戻り温度が必要な場合、この値をSET値とし、ACTUAL値は温度センサーで決定される。考えられる反応としては、電気駆動で混合弁を開く、止める、閉じるの3点信号で、戻り温度を上げたり、維持したり、下げたりすることである。

センサーによる行動制御

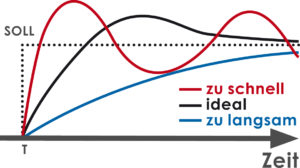

制御ループの品質とは、例えば、時間TでSETPOINT値が急激に変化した後、コントローラがどれだけ正確に、どれだけ素早く、ACTUAL値をSETPOINT値に近づけるかということである。理想的には、ACTUAL値が目標をわずかにオーバーシュートするのは1回だけで、その後はこの側からSETPOINT値に近づく。コントローラの動作が遅すぎると、目標に到達するまでに時間がかかりすぎる。コントローラの速度が速すぎると、目標値を何度もオーバーシュートすることになる。この例では、サーボモーターも制御ループの一部であり、その品質に影響を与えるため、このオプションが使用可能な場合は、コントローラーのランタイムを正しく設定する必要があります。

デッドタイムとは何か?

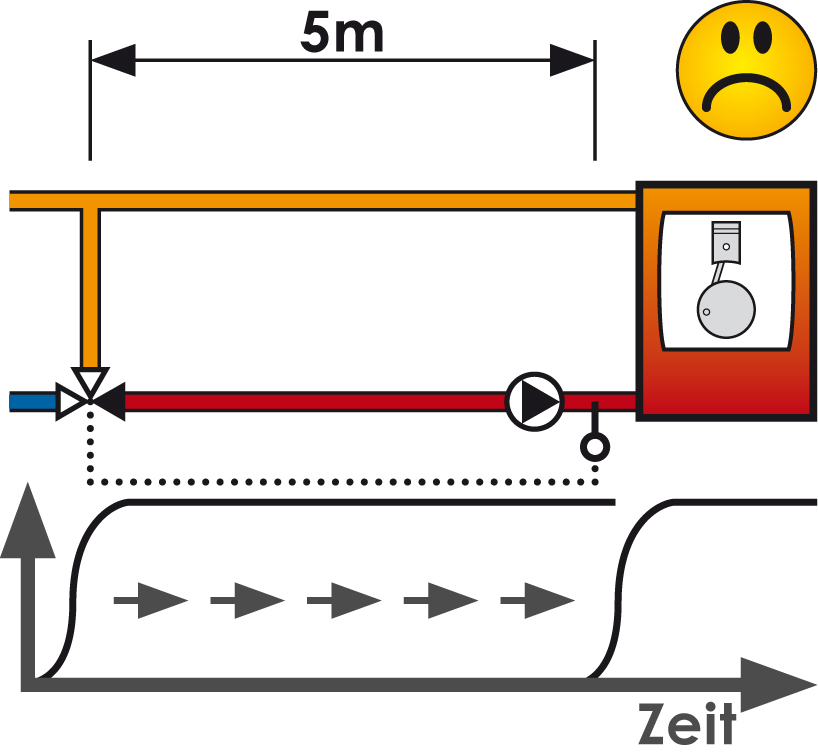

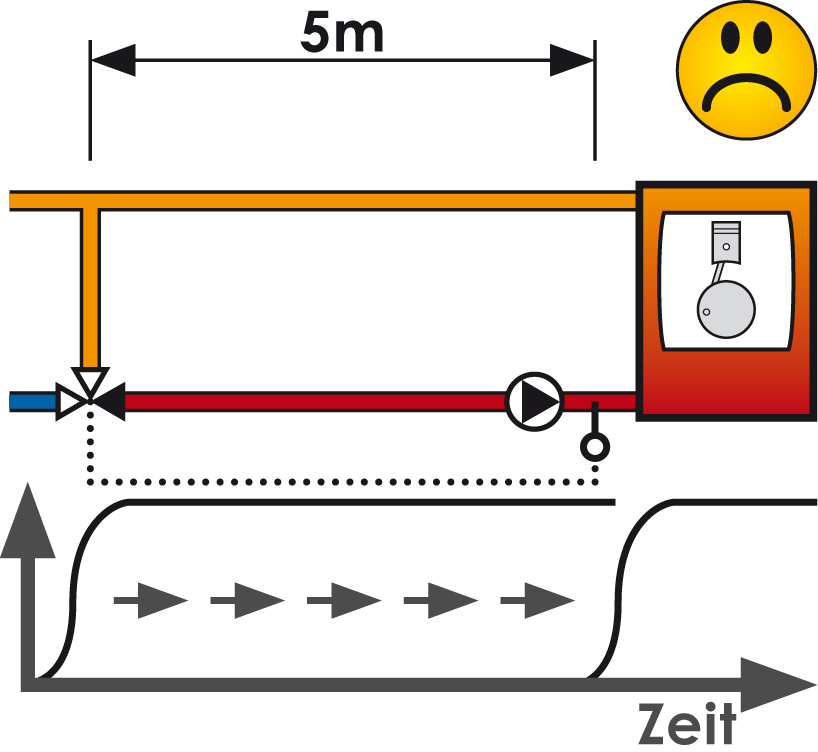

センサーからミキサーまでの距離が長い

制御システムのデッドタイムとは、制御装置の変化の影響がセンサーによって検出されるまでの経過時間のことである。例えば、上述した還流ブースターのセンサーがCHPユニットの還流入口に設置され、ミキサーが5メートル離れた場所に設置されている場合、デッドタイムは、水がミキサーからセンサーまでの距離(s)を速度(v)で流れるのに必要な走行時間(t)と少なくとも同じ長さになります。

t = s / v

v = Q / A = Q / ¼πDN².

熱出力12.5kWのCHPユニットが80℃の流量を供給し、60℃の還流を受ける場合、デルタTは20Kであり、流量(Q)は0.54m³/hである。この結果、例えば5mの区間では、以下の公称幅での流速(v)と以下の運転時間(t)となる:

| DN [mm] | v [m/s] | t [s] | |

| 15 | ½” | 0,84 | 5,9 |

| 20 | ¾" | 0,47 | 10,6 |

| 25 | 1″ | 0,30 | 16,5 |

| 32 | 1¼" | 0,19 | 27,0 |

このことからわかるように、公称サイズを大幅にオーバーすると、デッドタイムが大幅に増加する。そして、これは確実にコントローラーの高い品質の妨げになる。

なぜ正しいセンサーの取り付けが重要なのか?

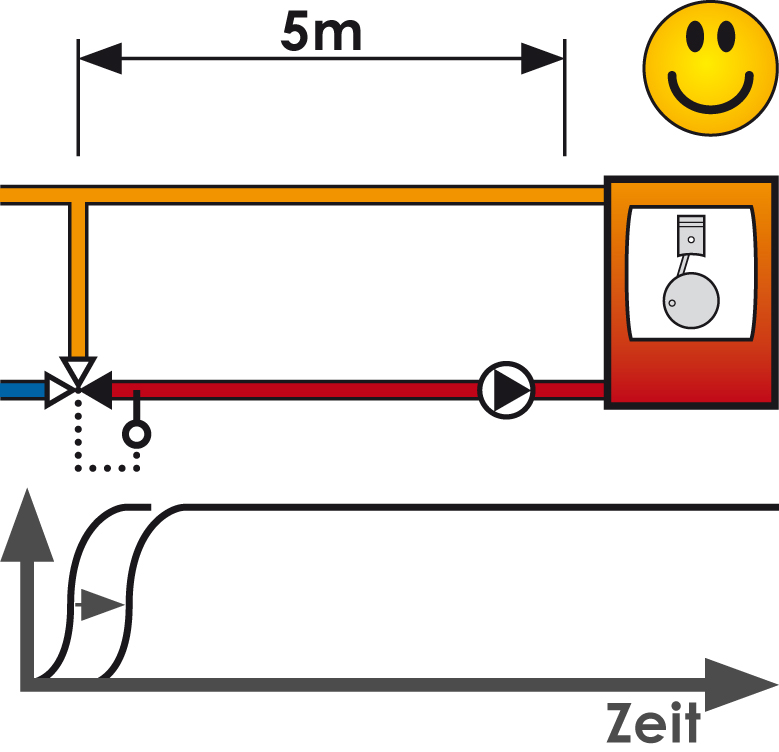

また、デッドタイムを不必要に増加させないためには、センサーとミキサー間の距離をできるだけ小さくしなければならないことも明らかである。したがって、センサーの取り付け位置は、考慮しなければならない最初のパラメーターである。

センサーからミキサーまでの距離が短い

しかし、加熱水からセンサーへの熱伝達は、時間的な関連性を持つハードルでもある。熱伝達が良好であればあるほど、センサーの反応も速くなります。測定対象の加熱水が流れるパイプの外側に取り付けられる接触センサーは、特に一般的です。ここでは3つの主な要因が作用する:

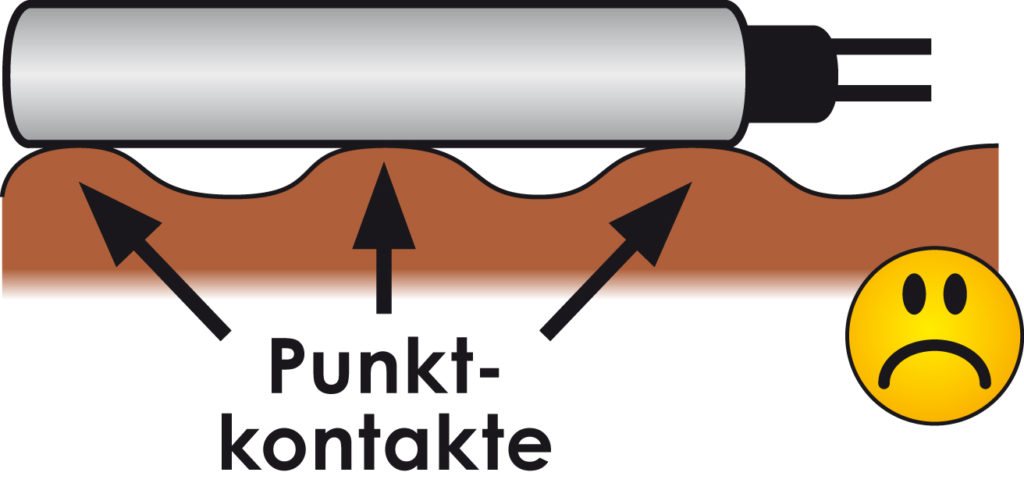

接触面

接触面はできるだけ大きくなければならない。例えば、センサーを波形パイプの上に縦に配置した場合、熱伝導に利用できるのは小さな数点だけである。

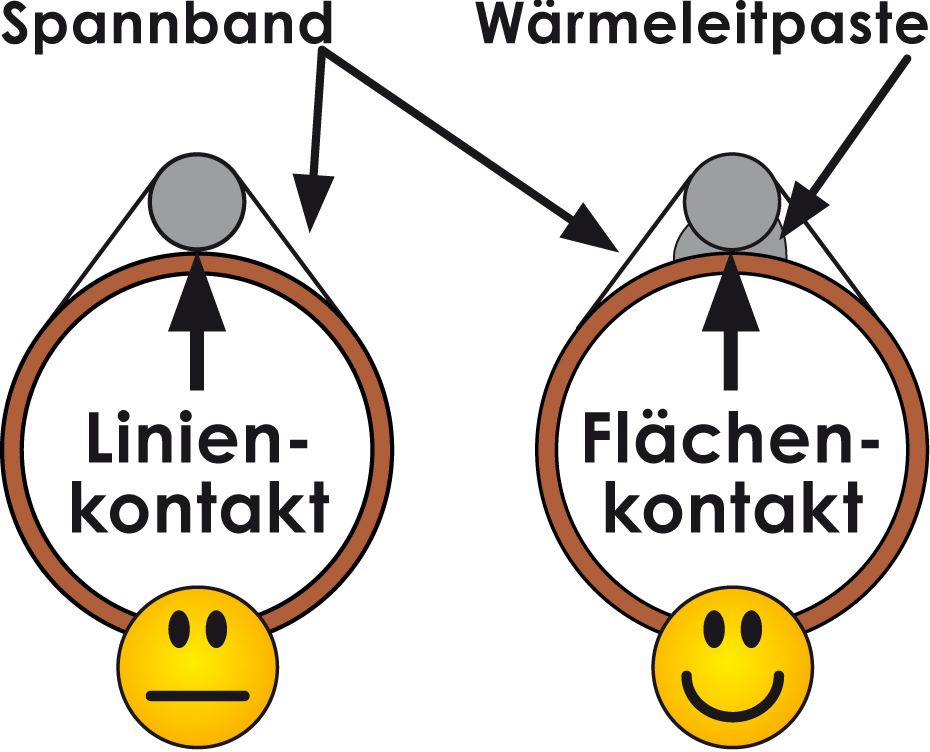

滑らかなチューブでは、センサーとチューブの接触は依然として線から成っています。熱伝導性ペーストや他の熱橋を使って初めて、ラインは迅速な熱伝達を保証する必要な接触面になります。

熱伝導ペーストなしのセンサーと熱伝導ペーストありのセンサー

遷移材料の熱伝導率

金属は、プラスチックや酸化物(錆)、その他の不純物とは対照的に、最も優れた熱伝導体です。そのため、センサーを取り付ける前にパイプを金属製にし、入念に洗浄する必要があります。

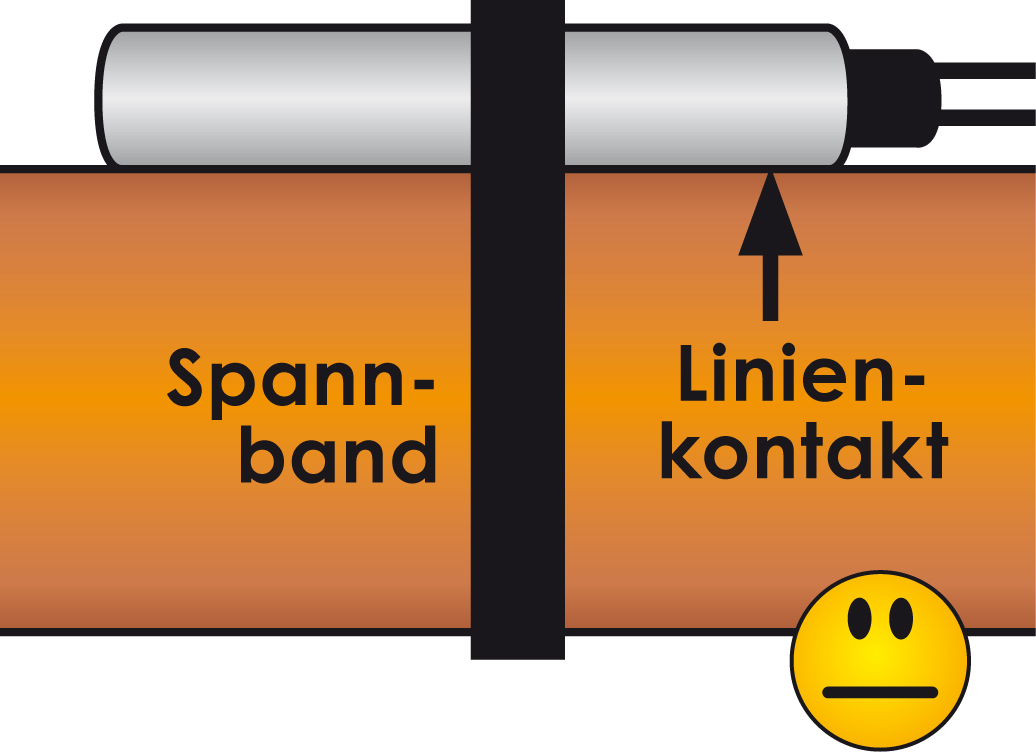

接触圧力

接触圧の張力は永続的に弾性を維持する必要があり、張力調整ストラップを選択する際にはこの点を考慮しなければならない。この点で、スパイラル・スプリング・ワイヤーはケーブル・タイより確実に優れており、ケーブル・タイは粘着テープより確実に優れている。

ストラップの張力による接触圧

最悪の場合、CHPユニットの還流に恒久的な温度変動が発生するほど制御ループの品質を悪化させる可能性がある。

熱伝達が悪いとデッドタイムが長くなる